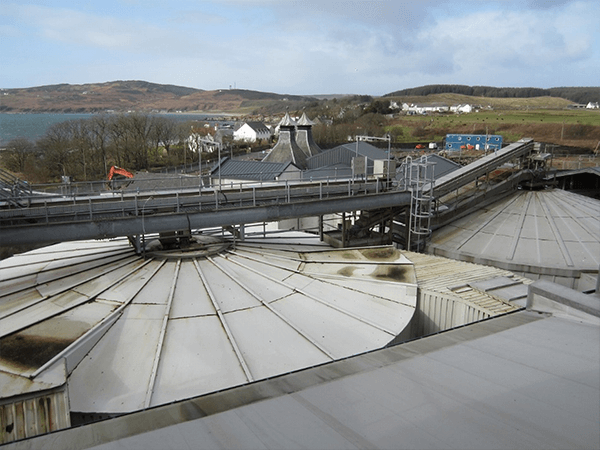

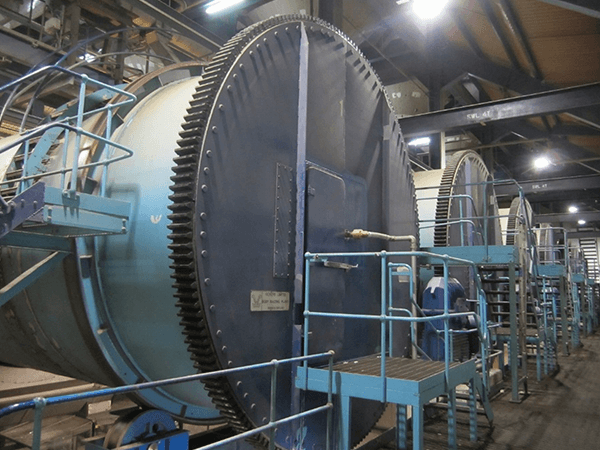

写真1.ポート・エレン製麦工場の新旧キルン。中央上方に見える二つのパコダは、旧ポート・エレン蒸溜所のキルンである。手前の大きな円形の施設は、現在3基あるキルンの内の2基で、右からNo.1とNo.2、写真に写っていないが、左側にもう一基No.3がある。

写真1.ポート・エレン製麦工場の新旧キルン。中央上方に見える二つのパコダは、旧ポート・エレン蒸溜所のキルンである。手前の大きな円形の施設は、現在3基あるキルンの内の2基で、右からNo.1とNo.2、写真に写っていないが、左側にもう一基No.3がある。

1950年代まで、全てのスコッチのモルト蒸溜所は、蒸溜所内に製麦施設を持っていたが、1960年代に、急増する需要に対応する為に蒸溜所の拡張が必要になったが、その時スペースと水の確保の為、生産性の低いフロアー・モルティングによる製麦を止め、麦芽は自社か専門業者の大規模な通気式製麦工場 (Pneumatic malting) から調達するようになった。現在、フロアー・モルティングを残している蒸溜所は7カ所だけであり、また、蒸溜所が必要とする麦芽の15%程度を生産できるに過ぎない。

アイラ島はウイスキー造りに適した島であるが、その多湿な気象条件、特に収穫期の8-9月にかけて雨が多いのは大麦の生産には向かない。スコットランド全土も同じで、主要な大麦の産地は、全て乾燥した気候の北海に面した東側の地域、北から順にいうと、Black Isle, Moray, Banff, Aberdeen, Perth, Fife, East Lothianである。大麦が収穫されたところで製麦して麦芽にしてしまうのが物流上有利なので製麦工場も東岸地域にある。

アイラの蒸溜所は、長年本土から大麦を運んで蒸溜所のフロアー・モルティングで製麦していた。フロアー・モルティングが廃止された後は本土から麦芽を運んでいたが、1973年に本格的な製麦工場が建設された。それが本章でご紹介するポート・エレン製麦工場である。大型のバラ積船を利用して物流費の削減を図る狙いがあったが、工場を建設したユナイテッド・ディスティラーズ社(現Diageo)にとって、麦芽の乾燥時にアイラ産のピートを使用し、麦芽にアイラ・ピート独特の薬品様(正露丸)や塩っぽいと表現されるフレーバーを付与することも重要な狙いであった。尚、現在は、製麦工場は自社以外の蒸溜所にも麦芽を供給していて、その場合ピート香の強さ(ピーティング・デグリー)は注文側の蒸溜所の要求に合わせている。

ポート・エレン(Port Ellen)

ポート・エレン製麦工場は、休止していたポート・エレン蒸溜所の敷地に建設された。ポート・エレンの町は人口約800人で、アイラではボウモアに次ぐ。ポート・エレンは島の南海岸にある(スコッチノート第116章「アイラ島蒸溜所総巡りー1.アイラへの道とカリラ蒸溜所」図1をご参照ください)。町は1821年に当時アイラ島の所有者で提督でもあったウォルター・フレデリック・キャンベル(Walter Frederick Campbell)によって建設され、町名のポート・エレンのエレンは、彼の奥さんの名前のエリーナ(Eleanor)に由る。ウォルターはアイラの発展に尽力したのは良いが金を使いすぎて借金が嵩み、アイラ島を手放さざるを得なくなった。1726年から6代に亘ったキャンベル家による島の所有は1847年に終わりを告げた。ポート・エレンの港は水深の深い良港で、ポート・アスケイクと並んで島の経済を支えている。

製麦工場

製麦工場の概略であるが、年間の大麦の処理量は蒸溜所からの注文によるが、22,000-23,000 トンである。製麦方法は1バッチ当たりの大麦量50トンのドラム式である。ピート炉でアイラ産のピートを燻煙して麦芽にピート香を付けるピーテッド・モルトを主として生産する。ピート香の強さは蒸溜所の注文によって決めるが、主力は最強のフェノール値30‐40㏙のヘビリー・ピーテッド・モルトである。

浸麦:製麦の第1工程は、大麦を水に浸し、発芽できる状態にする浸麦(Steeping)である。ポート・エレン製麦工場で使う大麦は、イングランドのイースト・アングリア地方から、700 – 2,000トンを積載したバラ積運搬船でポート・エレンに運んでくる。大麦の水分は12-14%なので、まず水に漬けて水分を44%くらいに高める。ポート・エレンでは大麦25トンを入れられる円錐形のタンクが8基あり、1日に漬麦タンク2基に大麦各25トンを投入して水を入れ、浸麦を開始する。水温は19-24度の間で管理し、大麦を水に浸した状態のウエット・スティープ(Wet steep)と、水を抜いて大麦を空気に触れさせるドライ・スティープ(Dry steep)を交互に2回行う。ウエット・スティープの時は下部から空気を吹き込み、ドライ・スティープの時にはタンクの底からタンク内の空気を吸引して大麦に新鮮な空気を与え、大麦が呼吸をして発生した炭酸ガスを除去する。浸麦は約46時間で終了し、階下の発芽装置へ送られる。

写真2.浸麦タンクに大麦を入れて水に浸し、圧搾吸気を送って大麦を洗浄したところ。上に浮かんだごみは捨て、水は新鮮な水に入れ替える。46時間で大麦の水分は約44%になり、浸麦は終了する。

写真3.浸麦が終わった時の大麦の状態で、チッティング(Chitting)と言われる状態である。チッティングは'芽が出る'という意味だが、白く見えているのは芽でなく根である。

発芽:大麦を発芽させる目的は、胚乳に含まれる澱粉を糖分に変える糖化酵素や蛋白質をアミノ酸に分解する酵素等を活性化し、細胞壁を分解して発芽、乾燥と後の仕込み工程で糖分やアミノ酸を効率的に生成することにある。

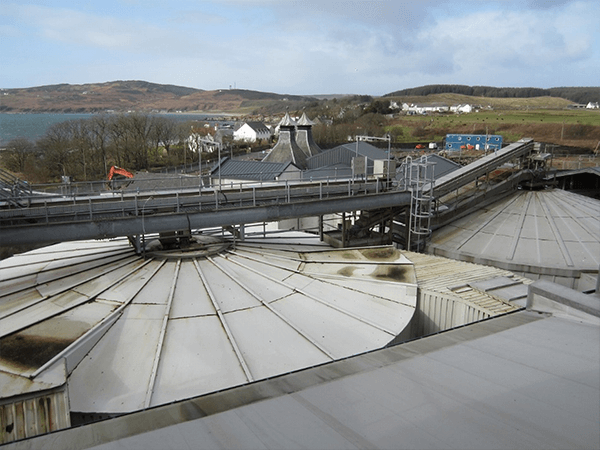

ポート・エレン製麦工場の発芽設備は、通気式ドラム・モルティング(Pneumatic Drum Malting)と呼ばれるもので、この方式は1873年にフランスでニコラス・ガラン(Nicholus Galland)によって発明された。浸麦が終了した大麦を、水平に置かれた巨大なドラム(円筒形の容器)に入れ、温度と湿度をコントロールした空気を送り込み、大麦に酸素を供給、発生した炭酸ガスを除去する。吹き込む空気は、大麦が乾燥しないように湿度はほぼ100%に保つ。ドラムは適宜ゆっくり回転させて、伸びてくる根っ子が絡み合うのを防ぎながら発芽を進行させる。

写真4.発芽ドラム:全部で7基のドラムが並んでいる。1基当たり元の大麦で50トン、浸麦後は水分を吸って約77トンになっている大麦が入る。ドラムは8時間に1回、5分ほど右回転と左回転を行って根の絡み合いを防ぐ。発芽は4日半で終了し、乾燥の為にキルンに送られる。

乾燥:発芽で酵素力が十分上がり、大麦の胚乳中の細胞壁も溶解した状態になったら(この状態の麦芽はグリーン・モルト:Green maltと呼ばれる)、発芽を止めるためにキルンで乾燥する。ポート・エレン製麦工場の3基のキルンは、写真1に見られるように円形である。内部の様子は見学できなかったが、情報によると、ステンレス製のメッシュの上に発芽が終了した大麦を1-1.5mの厚さの層にして、メッシュの下から温風を送って乾燥する。キルンの中には攪拌機があり、麦層を温風が均一に通るように円形に回転する。

モルト・ウイスキー用の麦芽の乾燥は、通常水分が蒸発しやすい順に3ステージに分けられる。最初はグリーン・モルトの水分が高く、温風を送って乾燥を開始すると、グリーン・モルトの水分が自由に蒸発してくる段階(Free drying)で、このステージではモルトの成長は続いていて、高温に晒すと多くの酵素が活性を失ってしまうので、温風の温度は60℃以下に抑える。実際は、蒸発する水分の蒸発熱で麦芽の温度は、水分が20-25%になるまでずっと低いままである。麦芽の水分がこのレベルまで下がってくると、温度を上げて水分の拡散(Diffusion)を促進しないと乾燥が進まないので、温度を68℃に上げて水分を10-12%に下げ、最後の仕上げは更に温度を約72℃に上げて結合(Bound)水を蒸発させる。最終の麦芽の水分は4-6%である。

ピーティング

ポート・エレン製麦工場の主力商品は、アイラ・ピートを使った総フェノール量30-40ppmのヘビリー・ピーテッド・モルトである。スモーキー、ピーティーを感じさせる成分は、フェノール(タール様の匂い)、クレゾール類(薬品様、材臭)、ジメチル・フェノール(薬品様、甘い)、グアイアコール(木材やゴムの焦げた臭い)等のフェノール化合物で、ピートを燃やした時に発生する煙(Peat reekと言われる)に含まれている。ピートの燃焼用には下図のようなピート炉が使われる。スモーキー・ピーティーの強さ(Peating degree)を表すフェノール量のppmは、麦芽1kg中に含まれるこれらの化合物の重量をミリグラム数で表し、それらを合計したものである。

写真5.ピート炉:乾燥中にピートを焚くが、現在ではピートは乾燥の熱源ではなく、この写真のようにスモーキー・フレーバーを含んだ煙を発生させる事を目的としている。一回のキルニングに約6トンもピートを使用するので年間に消費するピートは3,000トンに及ぶ。

乾燥に使うピートは、工場から数㎞のCastlehill Mossで採掘される。大規模な機械式の採掘で、伝統的な手掘りのイメージは無い。現地で乾燥して工場に運ばれるが、ピートの品質は、採掘の場所や地層によるバラツキが大きく、また水分もまちまちなので、ピートはブレンドし乾燥しすぎている場合は水をスプレーして水分を数十%に調整する。

ポート・エレン製麦工場の乾燥工程は、約28時間であるが、最初の16時間はピートの煙だけで低温でゆっくり燻すが、これは大麦の水分が30%くらいの時がピートの燻煙が付着しやすい事と、麦芽の水分が高い時に温度を上げると酵素が失活してしまうからである。

ピートの燻煙中には同時に硫黄を燃やすがこれは、亜硫酸ガスを発生させ、ピートが燃焼するときに出来る酸化窒素(NOx)が、麦芽のジメチル・アミンと反応して発がん性のジメチルニトロソアミン(NDMA)が生成するのを防ぐ目的である。歴史的に見ると、この問題は1978年にドイツのビール中にこの物質が含まれていることが報告され、世界中のビール会社や製麦会社がその解明と対策に懸命に取り組んだ経緯がある。麦芽の乾燥に天然ガスの直火を使用している製麦工場で製造された麦芽中のNDMA含量が高く、直接加熱でも硫黄分濃度の高い重油やミディウム・オイルを使用している所、あるいは間接加熱の所では問題がなかった(イングランドの製麦工場で、間接加熱にも関わらず麦芽中のNDMA濃度が高い工場があったが、この製麦工場は車の交通量が非常に多い街中にあり、車の排気ガスに含まれていたNOxが、キルンに取り入れた外気に取り込まれて麦芽のNDMA量が高くなったことによる)。NDMAの生成経路も解明され、対応策は、NOxを含まない間接加熱にするか、もう一つは直接加熱で乾燥する温風にNOxは含まれるが、それが麦芽のアミンと反応してNDMAが出来るのを妨げる亜硫酸ガスを混在させる、という二つの方法のどちらかが採用されることになった。

スコッチウイスキー業界もビール業界と並行してこの課題に取り組み、問題は解決しているが、直火炉であるピート炉は、硫黄を一緒に燃やして温風中に亜硫酸ガスを混在させてNDMAの生成を防止している。その代償として、麦芽の亜硫酸の濃度は15㏙あり、これが後工程の仕込みでマッシュのpHを下げ発酵性糖の収率が幾分低下することと、亜硫酸ガスによって設備が腐食されるという問題がある。

写真6.キルンの排気ダクト:旧キルンのパゴダがこのように変身した。この巨大なダクトから3基のキルンの排気が排出される。一番右のダクトからはピートの煙が出ているのが見える。

写真6は、キルンの排気ダクトである。2011年まではキルンの上に取り付けられた短い排気口から排出していたが、ピートの煙がポート・エレンの町中に充満して環境問題になったため、このように高く、建物より更に10m以上も上に伸びた排気口の上端から排気する形に改装された。

1974年から操業を始めたポート・エレン製麦工場は、当初は工場を建設した当時のユナイテッド・ディスティラーズ社が、自社のPort Ellen, Lagavulin, Caol Ila蒸溜所にモルトを供給する目的で建設されたが、1980年代のウイスキー大不況期には蒸溜所の操業低下から閉鎖の危機に見舞われている。それを救ったのはアイラの他の蒸溜所とIslay of Jura蒸溜所で、麦芽の供給に関する合意が成立し、今ではアイラ島ではBowmoreとKilchoman以外の全てと、Islay of Jura, それとスカイ島のTalisker蒸溜所に麦芽を供給している。